乘风破浪的智能仓储,只是一个选择 -【智能仓储、行业物流、内部物流、供应链、冷链物流】

文章来源于:地新引力,原标题《乘风破浪的智能仓储,只是一个选择》,作者:地新引力,图片来自“islide”

行业巨头亚马逊在 2012 年以 7.75 亿美元收购仓储机器人公司 Kiva 以提高其物流仓储效率。随后国内电商巨头例如阿里,京东等也开始布局智能仓储。

菜鸟网络在 2017 年宣布未来 5 年内投入 1000 亿元与物流伙伴合作建立智能仓储、智能配送及全球物流枢纽等,以搭建全球物流网络。

而京东一直将物流视为战略发展重点。「亚洲一号」智能仓储系列是京东重金打造的大型物流枢纽。2019 年底,东莞「亚洲一号」建成投入使用。目前全国已有 25 座该类智能仓储。此外,京东物流联合八家单位共同发起成立城市智能物流研究院(雄安),服务雄安新区智能物流和智能城市建设,进行地下物流探索和前瞻研究。

政策方面,以智能仓储为代表的新兴物流科技已经成为中国智能制造关键技术装备之一。

工信部 2017 年底下发的《促进新一代人工智能产业发展三年行动计划》明确指出:「提升高速分拣机、多层穿梭车、高密度存储穿梭板等物流装备的智能化水平,实现精准、柔性、高效的物料配送和智能化智能仓储。」

多重因素影响下,截至 2018 年底,全国累计建成的自动化立体库已经超过 4000 座。至 2022 年,预计每年将新增建成各类智能仓储约在 400 座。

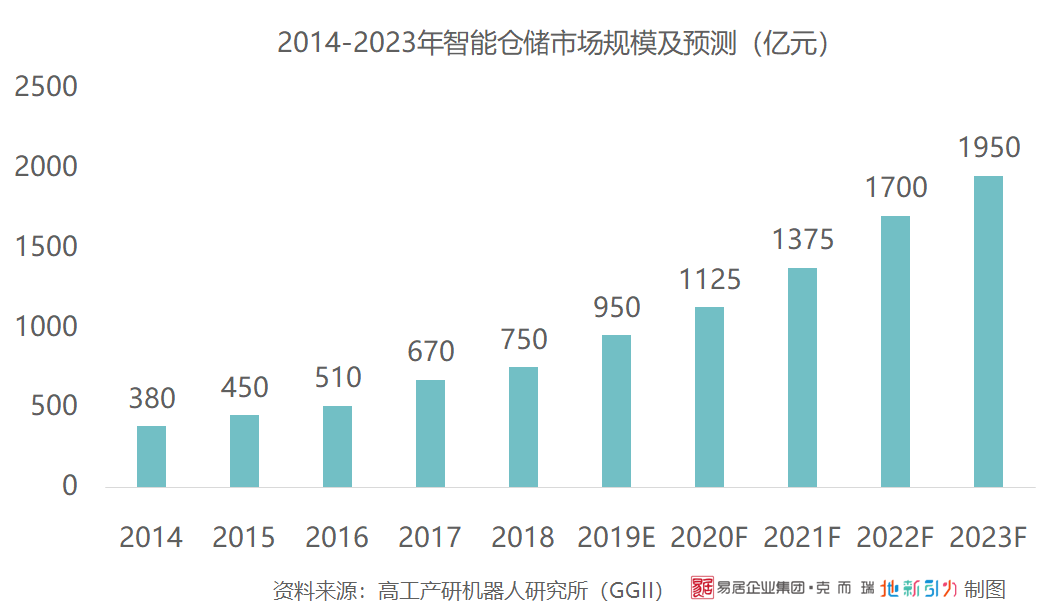

根据 GGII 发布的数据显示,2018 年中国智能仓储市场规模 797.69 亿元,同比增长 16.45%。2014-2018 年智能仓储市场规模年均复合增长率 18.81%。预测到 2023 年,智能仓储市场规模将达 1975 亿元。

智能仓储能够帮助企业解决仓储效率、人力成本、空间利用、用户体验等诸多问题。智能仓储如何处理这些问题呢?智能仓储与普通仓储之间的区别是什么?

何谓「智能仓储」

仓库的日常作业可以被分解为:收货&卸载——入库——分拣&出库三个步骤。如果人工完成,其工作内容大致如下:

收货&卸载:卡车停靠仓库门口,门卫核对并登记车牌,然后人工检索月台,指引司机开到空置月台准备卸货。之后,工作人员操作叉车,将货物逐一搬运至卸货区,人工清点完毕后,卡车方可开走;

入库:工作人员将货品放入料箱或托盘,根据记录找到空位,将料箱/托盘放上,放置好货品后再记录「此处已占」。由于仓库面积巨大,「找空位」是最耗时的。为此,每一个商品需要编号,每一个仓储位置也需要编号。同时,由于人员身高和叉车起重高度的限制,货架只能堆叠 3-5 层,造成存储空间只能在水平方向延伸;

分拣&出库:常用的重力式货架带有一定坡度,并在每一层货架底部装有滚轮,以便料箱滚动。因此,存放时工作人员必须从高的一端放入新的料箱,拣取时则必须按照「先存先取」的顺序。根据目的地从仓库的不同位置搜集商品后,才能将其一起打包。在巨大的仓库中寻找特定的货品需要消耗大量的时间和人力。因此,此环节是所有作业环节中最耗时的。打包完成后,工作人员操作叉车将货品运送至卡车上,并登记出库。

重力式货架:拣取货品的顺序必须是先存先取

那么智能化仓储又是怎样的呢?

收货&卸载:通过智能摄像头自动识别车牌号,然后连接到月台管理系统,自动给出最近的闲置月台。

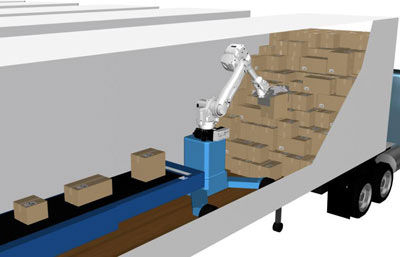

卸载:主要有两种卸载方案。方案一、多台叉车 AGV(auto guided vehicle)自动往返卡车及仓库之间,并将货物放置于指定地点,以便码垛机器人抓取及记录商品数量;方案二、通过可伸缩皮带及皮带末端的夹抱机器人,将货物从卡车内直接运送至码垛机器人,码垛机器人将货物放置整齐以备入库。

叉车 AGV

传送带&夹抱机器人

码垛机和穿梭车

而在入库以及之后的步骤,智能化设备的作用得到更大的体现。

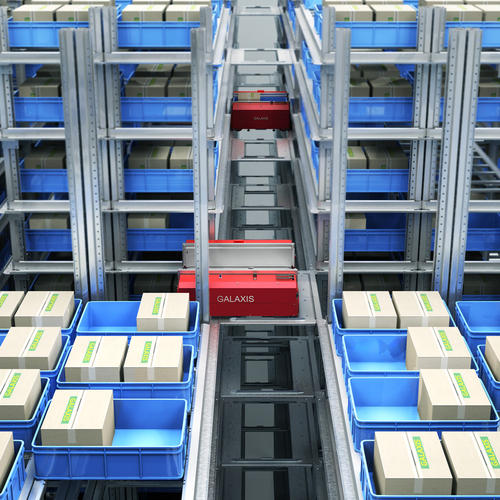

入库:此环节发挥功能最大的是立体仓库及高速码垛机。立体仓库一般可以建到 20m 以上的高度,有些甚至可以到达 40m,这大大提高了单位面积储存货品的数量。建筑的部分支撑结构也被设计整合进立体仓库,减小了结构对仓库使用率的影响,进一步增多了货位。应对庞大的货物数量,需要更为高效的码垛机。

同时,结合信息技术及数据库系统,实现货物单元的全自动进出库和自动化信息管理。一般来说,每两排立体仓库需要一台穿梭车,穿梭车只能在竖直平面内运动。如此布局的好处是入出库的效率较高,但成本也较高。

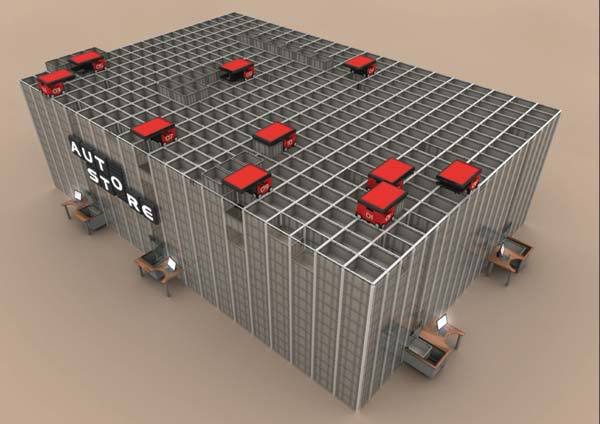

如果对效率要求不那么高,可以使用四向穿梭车。其移动范围兼具横向平面和竖向平面,所需数量少于普通穿梭车,可以降低初期一次性投入成本。最大化利用存储空间的方案则是把货架间的巷道完全去除,抓取商品的机器人被放置在货架顶端。这是目前存储密度最高的方案,但主要适用于料箱的存放。

立体仓库及穿梭车(每两排货架就需要一个穿梭车)

四向穿梭车

安置在顶部的抓取机器人及无需货架间巷道的立体仓库

分拣&出库:早期比较出名的智能化尝试是 kiva 公司的移动货架机器人。人工分拣时是「人找货」,需要消耗大量时间。而 kiva 则是「货到人」。在 kiva 的系统中,每个货架都可以被底部的机器人抬起移动。人不用移动,在原地挑拣货品即可,通过提升移动速度提高分拣效率。

Kiva 移动货架

此方法的缺点在于货架高度必须适应人的身高,同时依然需要人工拣选。码垛机器人可以很好的解决第一个问题。而解决第二个问题则借助具有人工智能和视觉识别摄像头的拣选机器人,让机器人可以代替人完成识别和抓取工作。

分拣完成后,将商品配对到月台。此时需要第二类拣选机器人的加入,将上一步挑出的商品运送至不同的导轨,再由导轨输送至月台。第二类机器人可以自动排队、充电,完成对商品的扫码和称重,运行速度可达 3m /秒。平均一台机器人一秒钟即可完成一件商品的投递,平均一个中型智能仓储一小时可以应对超过 2 万件商品。

第一类自动拣选机器人,带有 AI 与视觉识别,将货品从料箱中取出

两类拣选机器人共同工作

智能仓储的每一个环节都必须实现一定程度的「无人化」和「智能化」,否则整个效率会因为单个环节而拖延。

京东 「亚洲一号」智能仓储

物流一直是京东重点布局的板块,也是其核心优势。近几年更是将智能化做到极致。

2019 年 12 月 18 日,位于东莞的京东「亚洲一号」智能仓全面投入使用。其建筑面积 50 万 ㎡,日订单处理能力达 160 万件。内有 78 台 22 米高的高价货架及堆垛机,可同时储存 2000 万件商品,而且全流程自动化作业。由此,大湾区「睡前下单、醒来收货」的「半日达」辐射范围被扩大,「24 小时内抵达」服务可以覆盖约一亿人。

而位于上海嘉定的「亚洲一号」则是整个系列的开端。

上海嘉定「亚一」项目于 2012 年启动,2014 年投入使用。项目共分两期建设,建筑总面积 20 万 ㎡。一期定位在中件商品仓库,面积 10 万 ㎡,拥有最大 10 万中件 SKU 的库存量,支持 430 万件商品的存储需求。

整个项目线性排布三栋建筑。

第一栋为 24 米高的立体仓库区域,内含存储区和码垛区。存储区有14个巷道,12层,36288个货位。码垛区有 8 个巷道,8 层,17280 个货位。货物以托盘形式存方,托盘尺寸为 L1200*W1000*H1350;

第二栋楼一层为人工作业区。第二层内摆放着 4 层的阁楼货架区,分担少部分存储需求,主要由人工分拣。其货品由提升机从立体仓库补货;

第三栋楼为分拣车间。第一层为分拣发货车间,内有 6 个供包台,135 个分拣口,300 个分拣机器人。二层为复合打包区,共有 6 个包装区(与一楼供包台对应)。三层为促销品临时存放区。

各区之间用输送分拣设备相连。

立体仓库区

阁楼货架区

包装区

作业流程方面,收获&卸载的工作主要在一号楼完成。TMS 系统根据供货商信息提前预约月台,货物由人工搬运至卸货区。1 条自动缠膜流水线对货物经行裹膜。急件直接送至二号楼阁楼货架等待后续分拣出库。非急件将被存入一号楼的立体仓库。促销品则被直接运至三号楼的促销品存放区。

入库阶段,货品被环形输送线及码垛机运至一号楼的立体仓库储存。

分拣&出库的工作则贯穿在三座建筑中。其中,分拣主要在一号楼及二号楼。一号楼主要从立体仓库中取下托盘,再人工分拣货品。这里就用到了前文说到的高速码垛机。货品经过三号楼的打包区后,在三号楼按照目的地分类,经由分拣机器人送至高速皮带。二号楼为人工拣货,主要负责退货及特殊尺寸商品的挑拣包装,再运输至三号楼的一楼出库。三号楼一楼采用交叉皮带系统,速度为 2.2m/s,每小时可处理 20000 件中件包裹,分拣准确率 99.99%。135 个滑道直接连接月台,方便货品装载上发货车辆。月台分两种,分别对应配送上海市内的小型车和周边区域的板车。

上海「亚一」日处理订单量可达 10 万单。假设平均每个订单含有 5 个商品,按照一天 86400 秒计算,平均一秒钟需要处理 6 个商品。这 6 个商品需要完成包括卸货、认证、暂存、入库、拣选、打包、贴标、装车等 8 个步骤。也就是说,一秒钟必须完成 48 个步骤。这 48 个步骤在 20 万 ㎡ 的空间完成。人工根本无法企及。

同时,若采用人工方式,人工工作高度为 1.4m,而一层货架高为 1.35m。也就是说人工拣选,货架最多能堆叠 2 层。若采用机器,货柜可堆叠到 8 层。占地面积减少为人工方式的 1/4。

第三,在拣选阶段,上海「亚一」的并联机器人单机拣选速度为 3600 次/小时,相当于1秒钟拣选一个商品,是传统人工的 5-6 倍。以上只是日订单处理量为 10 万单的上海「亚一」的粗略估算。新建成的东莞「亚一」日处理订单量为 160 万单,是上海「亚一」的 16 倍。同时其智能化程度也远超上海。其效率提升更是不可想象。

目前京东已经在全国布局 25 座「亚洲一号」智能仓储。所有「亚洲一号」日均处理订单能力都在 10 万单以上。「亚洲一号」系列是京东的智能仓储大系统的一部分,整个大系统运营效率可以提升到传统仓库的 3 倍以上。某些流程(例如打包机)则是传统仓库的 5 倍。而京东物流通过位于 8 座城市的物流枢纽,推动物流成本降低 50% 以上,流通效率提升 70%。为此,京东共培养近 500 名技术人才及工程师。物流配送也成为京东电商的护城河。